- Heim

- >

- Nachrichten

- >

- Polygon-Power

- >

Polygon-Power

2022-12-05 14:32Ein Blick auf das modulare Werkzeughaltersystem Coromant Capto.

Greifen, packen, packen. Das sind Definitionen des lateinischen Wortes capto. Modularität, Universalität und Wiederholbarkeit definieren das von Sandvik Coromant Co. entwickelte Coromant Capto Werkzeughaltersystem.

Ken Andersson, der sich inzwischen aus dem Werkzeugbau zurückgezogen hat und jetzt Boote baut, hat Coromant Capto erfunden. Sandvik Coromant stellte 1989 den ersten Prototyp fertig und präsentierte die Vollversion auf der IMTS 1990 in Chicago. Seitdem hat Coromant Capto durch den Vertrieb von Sandvik Coromant und seinen verschiedenen Lizenznehmern in der Industrie Fuß gefasst und wurde 2008 als ISO-Standard (26623) für Werkzeughaltesysteme angenommen, als das Patent des Unternehmens auslief und die Notwendigkeit einer Lizenzierung aufhörte. Die ISO-Zertifizierung bedeutet, dass kein Hersteller einen Coromant Capto-Halter verkaufen darf, der nicht den Spezifikationen der Norm entspricht.

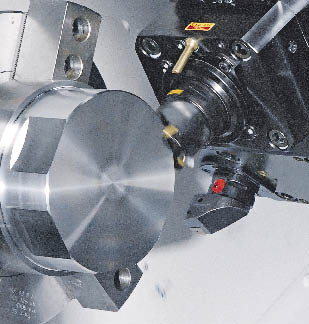

Mit freundlicher Genehmigung von Sandvik Coromant

Die maschinenangepassten Spanneinheiten Coromant Capto (MACU) von Sandvik Coromant für Drehmaschinen eignen sich für Dreh- und Fräsanwendungen.

„Als das Patent abgelaufen war, wollten wir nicht, dass die Leute eine minderwertige Version herstellen, sodass es anfing, Probleme für diejenigen zu schaffen, die Coromant Capto hatten“, sagte Chris Mills, nationaler Portfoliomanager für Sandvik Coromant, Fair Lawn, NJ „Wir wollten sicherstellen, dass alle Toleranzen genau die gleichen wie beim Original sind, wenn es jemand herstellt, und jeder kann es gerne tun. Wir haben diese Zertifizierung vorangetrieben, um sicherzustellen, dass niemand das Design ändern kann, und genau das erreicht die ISO-Zertifizierung.“

Die dreieckige Polygonform des Coromant Capto unterscheidet ihn von anderen Werkzeughaltern. „Warum muss ein modulares [Werkzeughalter-]System zirkulär sein?“ fragte Andersson. „Ich fand, dass das dreiseitige Polygon eine hervorragende Stabilität bietet.“

Der Polygonkonus gewährleistet laut Sandvik Coromant eine automatische radiale Zentrierung und einen gleichmäßigen Druck um die Kupplung herum und ermöglicht eine Wiederholgenauigkeit innerhalb von 2 μm.

Das Polygon sorgt auch für eine Drehmomentübertragung von der Werkzeugmaschinenspindel auf das Schneidwerkzeug, ohne dass Keilnuten erforderlich sind. „Ein CAT- oder BT-Halter hat Keilnuten am Flansch, die das Drehmoment übertragen“, sagte Andreas S. Weber, Präsident von Rego-Fix Tool Corp., Indianapolis. „Aufgrund seiner Polygonform könnte sich ein [Coromant] Capto-Werkzeughalter nicht in einer Spindel drehen, sodass das gesamte übertragbare Drehmoment der Spindel auf dem gesamten Kegel des [Coromant] Capto-Halters liegt.“

Rego-Fix bietet Monoblock-Coromant-Capto-Werkzeughalter mit ER- und powRgrip-Spannzangensystemen an. „Die Produkte wurden ausgewählt, um die beliebtesten Rego-Fix-Produkte für Multitasking-Maschinen mit einer [Coromant] Capto-Schnittstelle anzubieten“, sagte Peter Tester, Präsident und CEO der Rego-Fix AG, Tenniken, Schweiz.

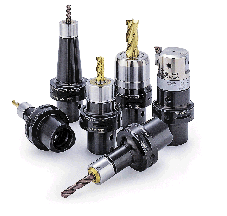

Mit freundlicher Genehmigung von Rego-Fix

Ein Coromant Capto Werkzeughalter mit der PowRgrip-Spannzange von Rego-Fix.

Das Hohlpolygon hat nicht nur drei Seiten, sondern auch eine Verjüngung von 1:20 oder 1,4°. Und mit Coromant Capto sind mehrere Versionen kein Problem. „Es gibt nur eine Version“, sagte Tester, „nicht die Versionen A bis T wie HSK.“

Die eine Version ist derzeit in sechs Größen erhältlich: C3 (Flansch mit 32 mm Durchmesser), C4 (40 mm), C5 (50 mm), C6 (63 mm), C8 (80 mm) und C8x (ein C8-Polygon mit einem Durchmesser von 100 mm). Flansch). Eine neue C10-Größe, ein 100-mm-Durchmesser. Flansch mit einem größeren Polygon als der C8, wird am 1. März eingeführt.

Schnellwechselfunktion

Die Coromant Capto-Kupplung wurde ursprünglich in Drehmaschinen wegen ihrer Fähigkeit akzeptiert, schnelle Werkzeugwechsel zu ermöglichen – laut Sandvik Coromant bis zu fünf- bis zehnmal schneller als herkömmliche Werkzeuge – mit Nockenwellenspannung. „Es dauert eine Vierteldrehung eines Schraubenschlüssels, um die Schneidköpfe zu spannen und zu lösen“, sagte Brent Godfrey, Produktspezialist für Werkzeugsysteme bei Sandvik Coromant. „Wenn Sie beispielsweise Werkzeuge offline stellen, können Sie ein Werkzeug buchstäblich innerhalb von 30 Sekunden wechseln und wieder schneiden.“

Laut Sandvik Coromant machen konventionelle Werkzeuge wie Stangenwerkzeuge etwa 87 Prozent des Weltmarktes für Drehzentren aus. Schnellwechselwerkzeuge machen den Rest aus, werden aber immer häufiger verwendet. Innerhalb der Schnellwechsel-Kategorie halten Coromant Capto und das Kennametal KM-System laut Mills jeweils 43 Prozent der Anteile in den USA.

Aber das Coromant Capto Kupplungssystem ist nicht nur zum Drehen geeignet. „Der Hauptgrund für die Entwicklung von Coromant Capto war, ein System zu haben, das gleichermaßen zum Drehen, Fräsen und Bohren geeignet ist“, sagte Mills.

Als Multitasking- oder Fräs-Dreh-Maschinen um das Jahr 2000 immer beliebter wurden, eroberte Coromant Capto dieses Bearbeitungssegment. „Coromant Capto wurde wahrscheinlich etwas vor seiner Zeit entwickelt, weil es wirklich eine Multitask-Maschine war, die eine Kupplung erforderte, die gleichermaßen zum Drehen, Fräsen und Bohren geeignet ist“, sagte Mills.

Mit freundlicher Genehmigung von BIG Kaiser

Eine Auswahl an Coromant Capto-Werkzeugen von BIG Kaiser Precision Tooling.

Die Hauptspindel einer Multitask-Maschine muss zum Drehen einrasten und sich für rotierende Anwendungen lösen, und Coromant Capto kommt diesen Maschinen zugute. „Das Werkzeug geht davon aus, dass die B-Achse, der eigentliche Fräskopf, um 45° kippt, um sich dem Teil zu nähern“, erklärt Alan Miller, Engineering Manager bei BIG Kaiser Precision Tooling Inc., Elk Grove Village, Illinois. Wir können das Schneidwerkzeug auf der Mittellinie der Spindel platzieren, sodass viel weniger Drehmoment erzeugt wird und die Spindel weniger Widerstand leisten muss.“ Das verlängert die Lebensdauer der Spindel, indem weniger Druck auf das Verriegelungssystem ausgeübt wird, das die Spindel beim Drehen stillhält.

„Wenn es um eine Multitask-Maschine geht, macht Coromant Capto eine Menge Sinn, weil Sie eine Kombination aus rotierenden und statischen Anwendungen haben“, sagte Godfrey.

Bei Multitask-Maschinen hat Coromant Capto laut Sandvik Coromant einen globalen Marktanteil von etwa 40 Prozent im Vergleich zu KM mit 35 Prozent und 25 Prozent bei HSK, BT und BIG Plus-Haltern von BIG Daishowa Seiki Co. Ltd. zusammen. Für den Umsatz von Multitasking-Werkzeugmaschinen im Jahr 2008 schätzte Mills die Anteile auf die Hälfte für Coromant Capto, ein Viertel für BIG Plus, 15 Prozent für HSK und 10 Prozent für KM.

Diese Anteile gelten für Multitask-Maschinen mit einer Coromant Capto-Spindelschnittstelle sowie für solche, die Coromant Capto als modulares Werkzeugsystem mit Basishaltern mit Coromant Capto-Integration verwenden. Ein Basishalter hat oben ein Steilkegel- oder HSK-Design und unten einen weiblichen Coromant Capto-Klemmbereich, und Endbenutzer montieren Schneidwerkzeuge und Verlängerungen mit einer Mittelschraube in den Halter. Der Grundhalter verbleibt in einer Maschine und es müssen nur die Schneidwerkzeuge gewechselt werden.

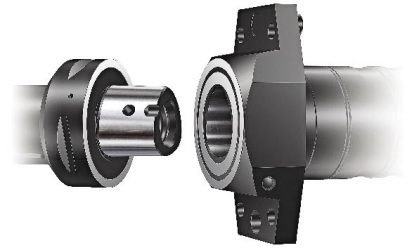

Mit freundlicher Genehmigung von Sandvik Coromant

Wenn seine und ihre Coromant Capto-Oberflächen zusammengeklemmt werden, wird ein vollständiger Kontakt zwischen den Flanschoberflächen erreicht.

„Wenn Sie einen Basishalter in ein Bearbeitungszentrum einbauen, haben Sie jetzt ein weibliches Coromant Capto-Polygon, in das Sie jede Art von Werkzeug stecken können“, erklärte Godfrey von Sandvik Coromant. „Die Unterseite eines Basishalters hat eine geschliffene Oberfläche, die denselben Durchmesser hat wie die geschliffene Oberfläche des Adapters, mit dem sie verbunden werden soll. Wenn Sie die beiden Werkzeuge zusammenspannen, kommen diese beiden Oberflächen miteinander in Kontakt, und dadurch wird der Flächenkontakt erreicht.“

Mills schätzt, dass etwa 8.000 Maschinen mit rotierenden Spindeln Coromant Capto-Spindeln haben und deutlich mehr Drehmaschinen die Kupplung enthalten. „Dafür habe ich keine gute Vermutung“, sagte er. „Vielleicht Hunderttausende Maschinen mehr.“

Anwendungen für Bearbeitungszentren

Coromant Captos Vordringen in Bearbeitungszentrumsanwendungen sind nicht so ausgeprägt. Obwohl Coromant Capto einen globalen Marktanteil von 30 Prozent für modulare Werkzeuge in Bearbeitungszentren hat, ist die Anzahl dieser Maschinen mit Coromant Capto-Spindeln laut Sandvik Coromant gering. „Es ist vielleicht nur eine Handvoll Betriebe, die spezielle Bearbeitungszentren mit Coromant Capto-Spindeln an sie liefern lassen“, sagte Godfrey.

Die Bestellung einer Maschine mit einer Coromant Capto-Spindel ist kein großes Hindernis, aber das Werkzeugmagazin und der Werkzeugwechselarm müssten geändert werden, um die einzigartigen automatischen Werkzeugwechsler-Greifernuten von Coromant Capto zu handhaben, die sich am Flansch befinden. „Es fällt wirklich auf die Werkzeugmaschinenhersteller“, sagte Godfrey. „Wenn sie eines Tages Coromant Capto als allgemeine Option in einer Werkstatt sehen, werden sie motiviert sein, diese Spindeloption auf allen ihren Bearbeitungszentren zu haben. Eine Werkstatt, die vollständig mit Coromant Capto ausgestattet ist, bietet maximale Flexibilität und die beste Wirtschaftlichkeit, da sie ihr Werkzeugsortiment minimieren kann.“

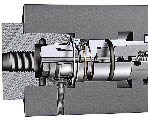

Mit freundlicher Genehmigung von Sandvik Coromant

Der Spannmechanismus für die Coromant Capto Kupplung.

Diese Flexibilität ergibt sich aus der Coromant Capto-Schnittstelle, die den Austausch von Werkzeugen für verschiedene Maschinen ermöglicht, selbst wenn eine Werkstatt die Werkzeuge zu unterschiedlichen Anlässen gekauft hat. Die Modularität des Systems ermöglicht den Bau eines Werkzeugs mit der richtigen Länge basierend auf der Komponentengröße. „Die längste Versammlung, die ich gesehen habe, war wahrscheinlich 26"oder 27"mit einem gedämpften Coromant Capto-Werkzeug“, sagte Godfrey.

Ohne die Notwendigkeit, Multitasking durchzuführen, tendieren Endbenutzer jedoch eher zu Standard-Steilkegel-Werkzeughaltern, die auf herkömmlichen Schleifmaschinen geschliffen werden können. Im Gegensatz dazu benötigen Werkzeughersteller hochentwickelte CNC-Schleifmaschinen, um den Polygonkegel von Coromant Capto herzustellen, sowie eine 3-D-Koordinatenmessmaschine, um ihn richtig zu messen und zu qualifizieren, so BIG Kaiser's Miller. „Steilkegelwerkzeuge sind viel einfacher in großen Mengen und von mehr Herstellern herzustellen, daher ist die Auswahl an Werkzeugen für Steilkegel viel größer“, sagte er. „Es ist nur ein großer Aufwand, für ein herkömmliches vertikales oder horizontales Bearbeitungszentrum zu [Coromant] Capto zu wechseln.“

Darüber hinaus sagte Miller, dass eine Spindelüberholung auf der Maschine bei Bedarf aufgrund der Komplexität des Polygons und seiner Verjüngung von 1:20 nicht möglich ist. „Eine [Coromant] Capto-Spindel muss vollständig herausgezogen und als Kartusche wieder aufgebaut werden“, sagte er.

„Um ehrlich zu sein, ist die erste Wahl auf Bearbeitungszentren wahrscheinlich immer noch ein Steilkegelhalter“, sagte Godfrey, merkte aber an, dass die Einführung der Größe C10 für Bearbeitungszentren attraktiver sein wird, die typischerweise viel Fräsen erfordern . Das Fräsen erfordert mehr Drehmoment und Leistung als statische Anwendungen, und das dickere und stärkere Polygon und der 100-mm-Flanschflächenkontakt der neuen Coromant Capto-Größe erhöhen die Biegesteifigkeit. „Darüber hinaus wird die Zugkraft auf die Kupplung die höchste aller Größen sein“, sagte Godfrey.

Spannen mit Gas

Coromant Capto-Spindeln für rotierende Anwendungen verwenden anstelle des standardmäßigen Belleville-Scheibenfedermechanismus eine Gasfeder zur Betätigung des Klemmmechanismus. Dies geschieht, um eine gleichbleibende maximale Spannkraft und eine längere Lebensdauer der Komponenten zu gewährleisten, da keine mechanischen Teile verschleißen können. Es bietet auch zusätzliche Zugkraft, was die Biegesteifigkeit erhöht und eine bessere Balance für Hochgeschwindigkeitsanwendungen ermöglicht, da es keine beweglichen Teile gibt.

Der Tellerfedermechanismus ermüdet mit der Zeit und erfährt einen mechanischen Festigkeitsverlust.

„Bei den Belleville-Scheiben verloren wir an Druck, weshalb wir diesen einzigartigen Gasfeder-Klemmmechanismus entwickelt haben“, sagte Mills von Sandvik Coromant. Er stellte fest, dass ein Kunde, der die Spannkräfte über einen Zeitraum von 2 Jahren auf einer Coromant Capto Multitask-Maschine und einem Bearbeitungszentrum mit einer CAT-Steilkegelspindel gemessen hatte, einen erheblichen Spannkraftverlust im Bearbeitungszentrum und keinen in der Multitask-Maschine feststellte. obwohl beide Maschinen gleich alt sind. "Er ist ein Gläubiger", sagte Mills.

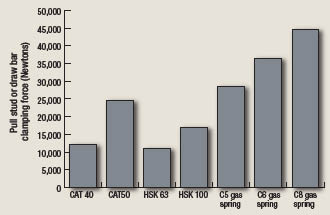

Auch im Neuzustand ist die Zugbolzen- oder Zugstangen-Spannkraft einer Gasfeder-Mechanik größer als die Tellerfeder-Mechanik eines HSK 100- oder CAT 50-Steilkegelhalters. Laut Sandvik Coromant beträgt der Zugstangendruck für einen HSK 100-Halter etwa 16.000 N, etwa 25.000 N für einen CAT 50-Halter und 45.000 N für einen Gasfeder-C8-Halter (siehe Tabelle 1). „Sie können so viel Kraft auf die Form anwenden, ohne sie zu verformen“, sagte Mills. „Wenn Sie so viel Spannkraft auf den HSK ausüben, ist die Kupplung physikalisch nicht stark genug [um einer Verformung zu widerstehen].“

Neben der hohen Wiederholgenauigkeit des Systems bei der Montage von Werkzeugen wies Weber von Rego-Fix darauf hin, dass der vollständige Flanschkontakt mit der Spindel, den Coromant Capto bietet, bedeutet, dass die Höhe der Z-Achse einer Werkzeugbaugruppe hochgradig wiederholbar ist. Er fügte hinzu, dass sich bei der Bearbeitung mit einer Spindeldrehzahl von 20.000 U/min oder mehr ein steilkegeliger Spindelhohlraum ein wenig öffnet, wodurch der Werkzeughalter tiefer in die Spindel gezogen und die Höhe der Z-Achse verändert wird. „Weil ein [Coromant] Capto-Halter gegen die Spindel sitzt, werden Sie das nicht bekommen“, sagte Weber. „Sie würden mit BIG Plus und HSK die gleichen Vorteile erzielen, aber [Coromant] Capto ist ein komplettes System im Gegensatz zu den anderen, die nur einzelne Halter sind.“

Der Tester von Rego-Fix stimmte zu. „Wir finden, dass das [Coromant] Capto-System die bestmögliche Schnittstelle zwischen Spindel und Werkzeughalter bietet“, sagte er. „Unter dem Gesichtspunkt von Präzision und Leistung kommt [Coromant] Capto dem Einbau der Schneide direkt in die Spindelnase sehr nahe.“

Mit freundlicher Genehmigung von Sandvik Coromant

Tabelle 1: Ein Vergleich des Zugstangendrucks für rotierende Anwendungen zwischen Coromant Capto-Haltern mit einem Gasfeder-Klemmmechanismus und CAT-Steilkegelhaltern und HSK-Haltern.

Während Coromant Capto-Werkzeuge relativ teuer sind, sollte der Preis für Coromant Capto-Halter mit der ISO-Zertifizierung sinken, da das System weiterhin den Markt durchdringt und von mehr Werkzeugherstellern angeboten wird, so Tester.

Weber bemerkte, dass dies für das ER-System der Fall war, als das Rego-Fix-Patent im letzten Jahrzehnt auslief und es zu einem offenen Standard, DIN 6499, wurde.

„Verfügbarkeit und Wettbewerb werden dem Endbenutzer sicherlich helfen“, sagte Miller. „Ich wäre jedoch etwas vorsichtig, da [Coromant] Capto ein so komplexes Profil zu schleifen ist, dass einige dieser Hersteller lange brauchen werden, um es richtig hinzubekommen.“

Ob Coromant Capto in die VMC- und HMC-Märkte vordringen wird, bleibt abzuwarten, aber die Aussichten für Mill/Turn-Anwendungen sind vielversprechend. "Es wird der Standard für Multitasking-Maschinen sein", sagte Tester. CTE

Über den Autor: Alan Richter ist Herausgeber von Cutting Tool Engineering und trat der Publikation im Jahr 2000 bei. Kontaktieren Sie ihn unter (847) 714-0175 oder alanr@jwr.com.